Härten

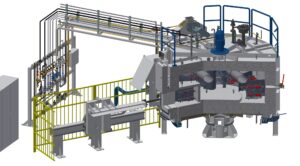

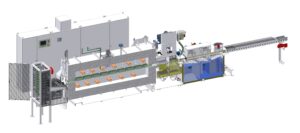

Drehherdofen mit Härtepresse

| Ofentemperaturen | max 950 °C |

| Aufheizleistung | 500 kg/h |

| Chargengewicht | max. 50 kg |

| Chargenabmessung | 500 x 500 x 150 mm (L x B x H) |

| Beheizung | Erdgas-Rekuperator-Brenner im Strahlrohr |

| Ofenatmosphäre | Endogas / Stickstoff |

Der Drehherd wird durch ein Portal auf zwei Etagen be- bzw. entladen. Die Bauteile werden der Härtepresse übergeben. Direkt im Anschluss werden die Bauteile zur Waschmaschine und Schließlich zum Bandanlassofen mit Nachkühlstrecke verkettet.

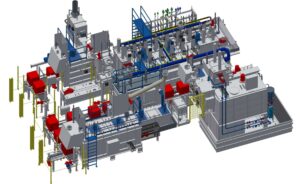

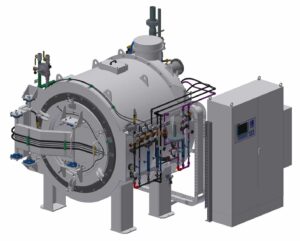

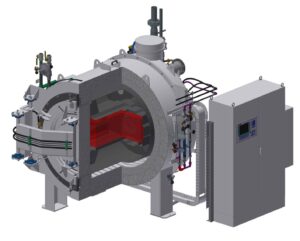

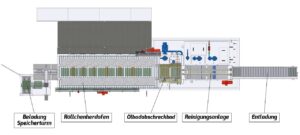

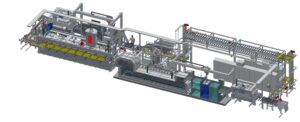

Durchstoß-Aufkohlungsanlage

| Temperaturen im Ofen | max 980 °C |

| Heizleistung | 1.500 kg/h |

| Gewicht der Charge | max. 380 kg |

| Abmessungen der Charge | 650 x 650 x 650 mm (L x B x H) |

| Heizung | Erdgas-Rekuperator-Brenner im Strahlrohr |

| Atmosphäre des Ofens | Endogas / Stickstoff |

| Aufkohlungskapazität | bei 0,2 mm -> 1.500 kg/h bei 0,8 mm -> 700 kg/h bei 1,2 mm -> 350 kg/h |

Ofenanlage besteht aus folgenden Baugruppen:

- Transportstrecke mit Beladung & Entladung

- Voroxidationsofen

- Gasaufkohlungsofen

- Ölabschreckbad

- Waschmaschine

- Anlassofen

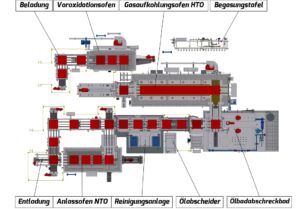

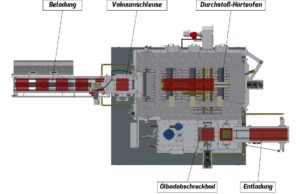

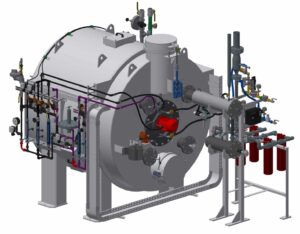

Durchstoß-Härteanlage

| Ofentemperaturen | max 930 °C |

| Aufheizleistung | 100 kg/h |

| Chargengewicht | max. 25 kg |

| Chargenabmessung | 300 x 300 x 300 mm (L x B x H) |

| Beheizung | indirekte Elektroheizung |

| Ofenatmosphäre | Ammoniak |

Die Ofenanlage besteht ausfolgenden Baugruppen:

- Beladung

- Vakuumschleuse

- Hochtemperaturofen mit Ammoniakspalter

- Ölbad

- Entladung

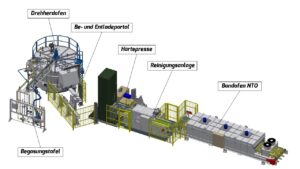

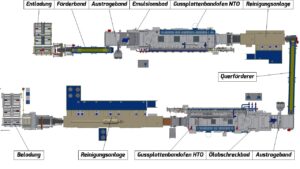

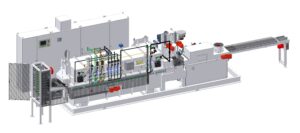

Gussplattenbandofen

| Ofentemperaturen | max 960 °C |

| Aufheizleistung | 1.100 kg/h |

| max. Bandbelastung | 152 kg/m² |

| Teilegewicht | 2 - 2.500 g |

| Durchlaufbreite HTO | 1.200 mm |

| Durchlaufbreite NTO | 1.400 mm |

| Beheizung | Erdgas-Rekuperator-Brenner im Strahlrohr |

| Ofenatmosphäre | Endogas / Stickstoff |

Das Gussglieder-Förderband ist überlappend in 1.4849 gefertigt. Der Ofen ist mit einer Feuerleichtstein- und Keramikfaserisolierung ausgestattet und bietet Platz für 2 Atmosphärenumwälzaggregate.

- N2-Sicherheitsbegasung

- 3 Einlauf – Lichtschranken zur Kontrolle der Beladehöhe (CQI-9)

- Reversier – Synchronantriebssystem mit Drehmomentkontrolle

Aktivierungsofen

| Ofentemperaturen | max. 500 °C |

| Aufheizleistung | 250 kg/h |

| Chargengröße | 800 x 700 x 400 mm (L x B x H) |

| Beheizung | direkte Elektroheizung |

| Prozessgas | Ammoniak |

| Prozessfluid | Tetrachlorethen |

| Sicherheits- Spülgas | Stickstoff |

Die Aktivierungsanlage dient dazu, die passivierende Metalloxidschicht von Werkstücken aus Edelstahl zu entfernen. Das ist erforderlich, um einen Nitrierprozess durchführen zu können und eine harte Oberfläche zu erhalten. Je nach Form und Größe der Werkstücke werden diese in Körben oder Chargiergestellen in den Behandlungsraum eingebracht.

Röllchenherdofen

| Ofentemperaturen | max. 900 °C |

| Aufheizleistung | 100 kg/h |

| Chargengewicht | 5 kg |

| Chargenabmessung | 300 x 300 x 50 mm (L x B x H) |

| Beheizung | indirekte Elektroheizung |

| Ofenatmosphäre | Stickstoff / Methanol |

Der gasdichte Ofen hat einen Heißgasumwälzer, einen Methanolspalter und eine Begasungstafel für Propan, Luft, Stickstoff und Methanol.

Der Ofen hat eine beheizte Ofenanlänge von 3000 mm mit je einer Tür am Ein- und Auslauf. Das Ölbad ist mit einem senkbaren Rollengang ausgestattet welches die Chargen dem nachgelagertem Waschprozess zuführt.

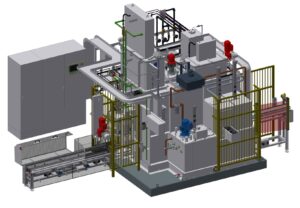

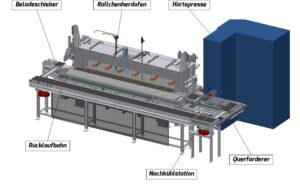

Austenitisierungsofen mit Härtepresse

| Ofentemperaturen | max. 900 °C |

| Aufheizleistung | 100 kg/h |

| Chargengewicht | 8 kg |

| Chargenabmessung | 240 x 240 x 50 mm (L x B x H) |

| Beheizung | indirekte Elektroheizung |

| Ofenatmosphäre | Stickstoff / Methanol |

Die Ofenanlage besteht aus:

- Beladung

- Röllchenherdofen

- Härtepresse

- Entladen

Der Ofen hat einen Heißgasumwälzer, einen Methanolspalter und eine Begasungstafel für Propan und Luft, Stickstoff und Methanol. Der Ofen hat eine beheizte Ofenlänge von 3000 mm mit je einer Tür am Ein- und Auslauf.

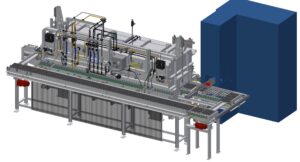

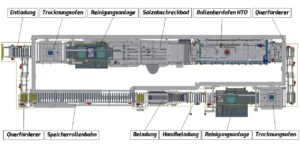

Rollenherdofen zum Bainitisieren

| Ofentemperaturen | max. 930 °C (Austenitisierungsofen) |

| Durchsatzleistung | bis 600 kg/h |

| Chargengewicht | 50 kg Schüttgut in Glühkörbe |

| Chargengröße | 750 x 750 x 150 mm |

| Beheizung | Erdgas-Rekuperator-Brenner im Strahlrohr |

| C-Pegel | 0,1 - 0,8 |

| Atmosphäre | Stickstoff / Methanol |

| Abschrecken & Auslagern | max. 400 °C unter Salz |

| Beheizung | Elektroheizung |

Der Austenitisierungsofen ist Bestandteil einer vollautomatisierten Wärmebehandlungsanlage mit vor- & nachgelagerten Prozessen, wie Be- & Entladen, Vor- & Salzwaschen, sowie Trocknen und Wiegen. Der Ofen ist mit einer Einlaufschleuse ausgestattet und ist direkt mit dem Salz-Abschreckbad verbunden.

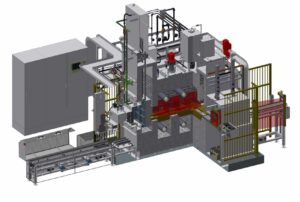

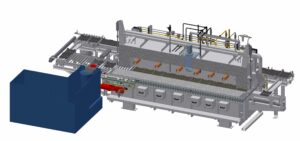

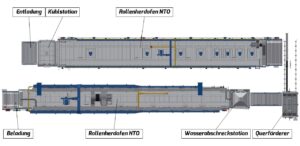

Rollenherdofen für die Schmiedeindustrie

| Ofentemperaturen | max 920 °C (HTO) max 600 °C (NTO) |

| Aufheizleistung | 6.000 kg/h |

| Chargengewicht | max. 350 kg |

| Durchlaufbreite HTO | 1.200 mm |

| Durchlaufbreite NTO | 2.400 mm |

| Beheizung | direkte Erdgas-Rekuperator-Brenner |

Die Anlage dient zum Vergüten von Stahlplatten bei einer Arbeitstemperatur HTO von 870°C bis max. 920°C, dem Abschrecken mit Wasser und anschließenden Spannungsarmglühen bei einer Arbeitstemperatur NTO von 250°C bis max. 500°C.

Die Teile durchlaufen die Ofenanlage in einer Chargenlänge von max. 1600 mm und einem Gewicht von max. 350 kg. Dabei durchlaufen sie folgende Anlagenkomponenten:

- Beladung

- Austenitisierungsofen

- Wasserabschreckbad

- Querverfahrwagen

- Anlassofen

- Nachkühlstation

- Entladung